Trochoidal Milling ke eng

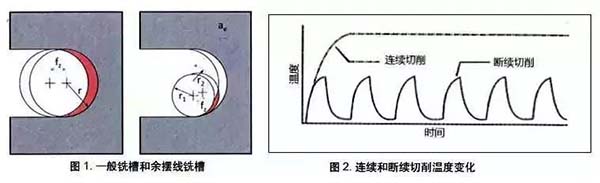

Lisebelisoa tsa ho qetela li sebelisoa haholo bakeng sa lifofane tsa mechine, li-grooves le libaka tse rarahaneng. Ho fapana le ho reteleha, ts'ebetsong ea li-grooves le libaka tse rarahaneng tsa likarolo tsena, moralo oa tsela le khetho ea ho sila le tsona ke tsa bohlokoa haholo. Joalo ka mokhoa o akaretsang oa ho sila sekotjana, sekhahla sa ho kopana sa arc sa ts'ebetso ka nako e le 'ngoe se ka fihla ho 180 °, boemo ba ho lahla mocheso bo futsanehile, mme mocheso o nyoloha haholo nakong ea ts'ebetso. Leha ho le joalo, haeba tsela ea ho itšeha e fetoloa e le hore sehahi sa sila se pota-potile ka lehlakoreng le leng 'me se pota-potile ka lehlakoreng le leng, lehlakoreng le leng la ho kopana le palo ea ho itšeha ka phetohelo e fokotsehile, matla a ho itšeha le mocheso oa ho itšeha a fokotsehile,' me bophelo ba sesebelisoa bo lelefalitsoe. . Ka hona, ho khaola ho ka tsoela pele nako e telele, joalo ka (Setšoantšo sa 1) se bitsoa trochoidal milling.

Molemo oa eona ke hore o fokotsa bothata ba ho khaola le ho netefatsa boleng ba ho sebetsa. Khetho e utloahalang ea mekhoa ea ho itšeha e ka ntlafatsa ts'ebetso le ho fokotsa litšenyehelo, haholo-holo ha ho sebetsana le lisebelisoa tse thata ho mochine tse kang li-alloys tse thibelang mocheso le lisebelisoa tse thata haholo, li ka bapala karolo ea tsona haholo, 'me E na le bokhoni bo boholo ba tsoelo-pele, e ka' nang ea e-ba teng. lebaka leo ka lona indasteri e lefang tlhokomelo e eketsehileng le ho feta le ho khetha mokhoa oa ho sila oa trochoidal.

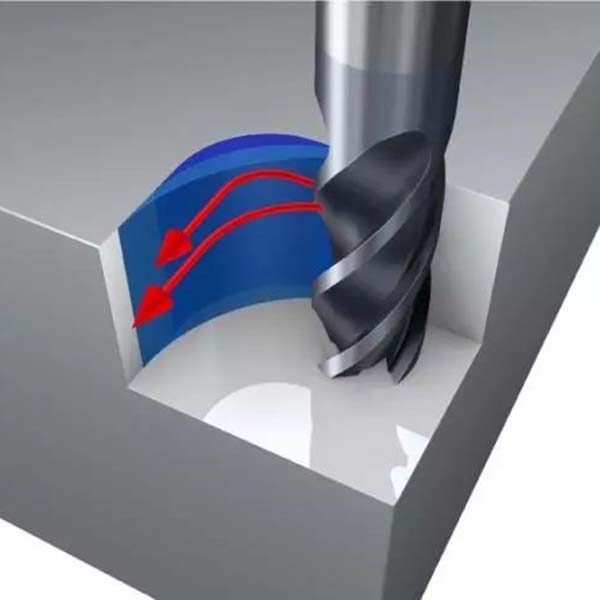

Cycloid e boetse e bitsoa trochoid le epicycloid e atolositsoeng, ke hore, tselana ea ntlha e ka ntle kapa ka hare ho selikalikoe se tsamaeang ha selikalikoe se tsamaeang se atolosa moeli o itseng o otlolohileng bakeng sa ho thella ntle le ho thella. E ka boela ea bitsoa nako e telele (e khutšoanyane) cycloid. Tšebetso ea Trochoidal ke ho sebelisa leloala la ho qetela le bophara bo fokolang ho feta bophara ba groove ho sebetsana le halofo ea arc groove karolong e nyenyane ea arc ka lehlakoreng la eona. E khona ho sebetsana le li-grooves tse fapaneng le li-cavities tse ka holimo. Ka tsela ena, ka khopolo, leloala la ho qetela le ka sebetsana le li-grooves le li-profile tsa boholo leha e le bofe bo boholo ho feta eona, hape li ka sebetsana le letoto la lihlahisoa habonolo.

Ka nts'etsopele le ts'ebeliso ea thekenoloji ea taolo ea linomoro tsa khomphutha, tsela e laolehang ea ho sila, ho ntlafatsa mekhoa ea ho seha, le menyetla e mengata ea ho sila ea trochoidal e ntse e sebelisoa le ho kenngoa ts'ebetsong haholoanyane. E 'nile ea nkoa e le ea bohlokoa ke liindasteri tse sebetsanang le likarolo tse kang sefofane, lisebelisoa tsa lipalangoang le tlhahiso ea lisebelisoa le hlobo. Haholo-holo indastering ea sefofane, alloy ea titanium e sebelisoang hangata le likarolo tsa alloy tse sa keneleng mocheso tse thehiloeng ho nickel li na le litšobotsi tse ngata tse thata tsa machining, ho kenyelletsa:

Matla a phahameng a mocheso le boima bo etsa hore ho be thata hore sesebelisoa sa ho itšeha se jare kapa se senyehe;

Matla a phahameng a ho kuta a etsa hore lehare le be bonolo ho senya;

Mocheso o tlaase o etsa hore ho be thata hore mocheso o phahameng o romeloe sebakeng sa ho itšeha, moo mocheso o atisang ho feta 1000ºC, e leng ho mpefatsang ho roala ha lisebelisoa;

Nakong ea ts'ebetso, thepa e atisa ho chesetsoa lehare, e leng se fellang ka bohale bo hahiloeng. Boleng bo tlase bo entsoeng ka mochini;

Ts'ebetso e thata ea mosebetsi oa nickel-based alloy alloy alloy e nang le austenite matrix e tebile;

Li-carbides tse ka har'a microstructure ea li-alloys tse hanyetsanang le mocheso tse thehiloeng ho nickel li tla baka ho senyeha ha sesebelisoa;

Li-alloys tsa Titanium li na le ts'ebetso e phahameng ea lik'hemik'hale, 'me liphetoho tsa lik'hemik'hale le tsona li ka mpefatsa tšenyo joalo-joalo.

Mathata ana a ka sebetsoa ka mokhoa o tsoelang pele le ka thelelo ka thuso ea theknoloji ea ho sila ea trochoidal.

Ka lebaka la ts'ebetso e tsoelang pele ea lisebelisoa tsa lisebelisoa, liphahlo, libopeho tsa geometri le meaho, tsoelo-pele e potlakileng ea litsamaiso tse bohlale tsa taolo, mahlale a mananeo, le lisebelisoa tsa mochini tse sebetsang hantle haholo, tse lebelo le holimo (HSC) le ts'ebetso e phahameng. (HPC) ho itšeha le hona ho fihlile boemong. bophahamo bo bocha. Ho sebetsa ka lebelo le phahameng haholo ho nahana ka ntlafatso ea lebelo. Ho sebetsa ka mokhoa o phahameng oa machining ha hoa lokela ho nahana feela ka ntlafatso ea lebelo la ho itšeha, empa hape le ho nahana ka phokotso ea nako e thusang, ka mokhoa o utloahalang lokisa mekhahlelo e fapaneng ea ho itšeha le litsela tsa ho itšeha, 'me u etse machining a motsoako ho fokotsa lits'ebetso, ho ntlafatsa sekhahla sa ho tlosoa ha tšepe ka nako ea yuniti, le ka nako e tšoanang eketsa bophelo ba lisebelisoa le ho fokotsa Litšenyehelo, nahana ka tšireletso ea tikoloho.

tebello ea theknoloji

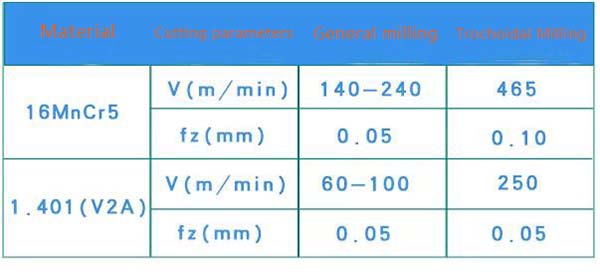

Ho ea ka boitsebiso ba kopo ea trochoidal milling ka aero-engines (joalokaha ho bontšitsoe tafoleng e ka tlaase), ha ho sebetsanoa le motsoako oa titanium Ti6242, litšenyehelo tsa ho itšeha ka lisebelisoa tsa yuniti li ka fokotsoa ka hoo e ka bang 50%. Lihora tsa ho sebetsa li ka fokotsoa ka 63%, tlhokahalo e akaretsang ea lisebelisoa e ka fokotsoa ka 72%, 'me litšenyehelo tsa lisebelisoa li ka fokotsoa ka 61%. Lihora tsa ho sebetsa tsa X17CrNi16-2 li ka fokotsoa ka hoo e ka bang 70%. Ka lebaka la liphihlelo tsena tse ntle le likatleho, mokhoa o tsoetseng pele oa ho sila oa trochoidal o se o sebelisitsoe masimong a mangata, hape o fumane tlhokomelo le ho qala ho sebelisoa mafapheng a mang a micro-precision machining.

Nako ea poso: Feb-22-2023